Dit skatepark van 400 m² aan de Esplanade de Paris La Défense ziet eruit als een gigantische flipperkast en is vanaf 18 juli tot 11 augustus voor iedereen toegankelijk tijdens de internationale sportcompetitie. Zowel beginners als ervaren skateboarders, gezinnen en mensen met of zonder beperkingen zijn van harte welkom om samen de skatesport te beleven.

Geslaagd voor de test

Een aantal skate-elementen werd door vooraanstaande skaters en influencers getest in de 3D-betonprintfabriek in Eindhoven. Het oppervlak is perfect geschikt om te skateboarden, niet te glad en niet te ruw. “Ik kan niet wachten om het volledige skatepark te ontdekken en te zien hoe de rijders er hun eigen draai aan geven,” zegt Hortense, mede-oprichter van de Concrete Surf Riders Paris club. Ook Haleksgang, lid van O Labo club, is positief gestemd: “Onze test op de skate-elementen was echt overtuigend. Saint-Gobain Weber Beamix heeft het goed begrepen. We konden praten met de ontwikkelaars en producent van de elementen en we hebben hen een paar afwerkingsadviezen gegeven om de rijervaring zo veel mogelijk te optimaliseren.”

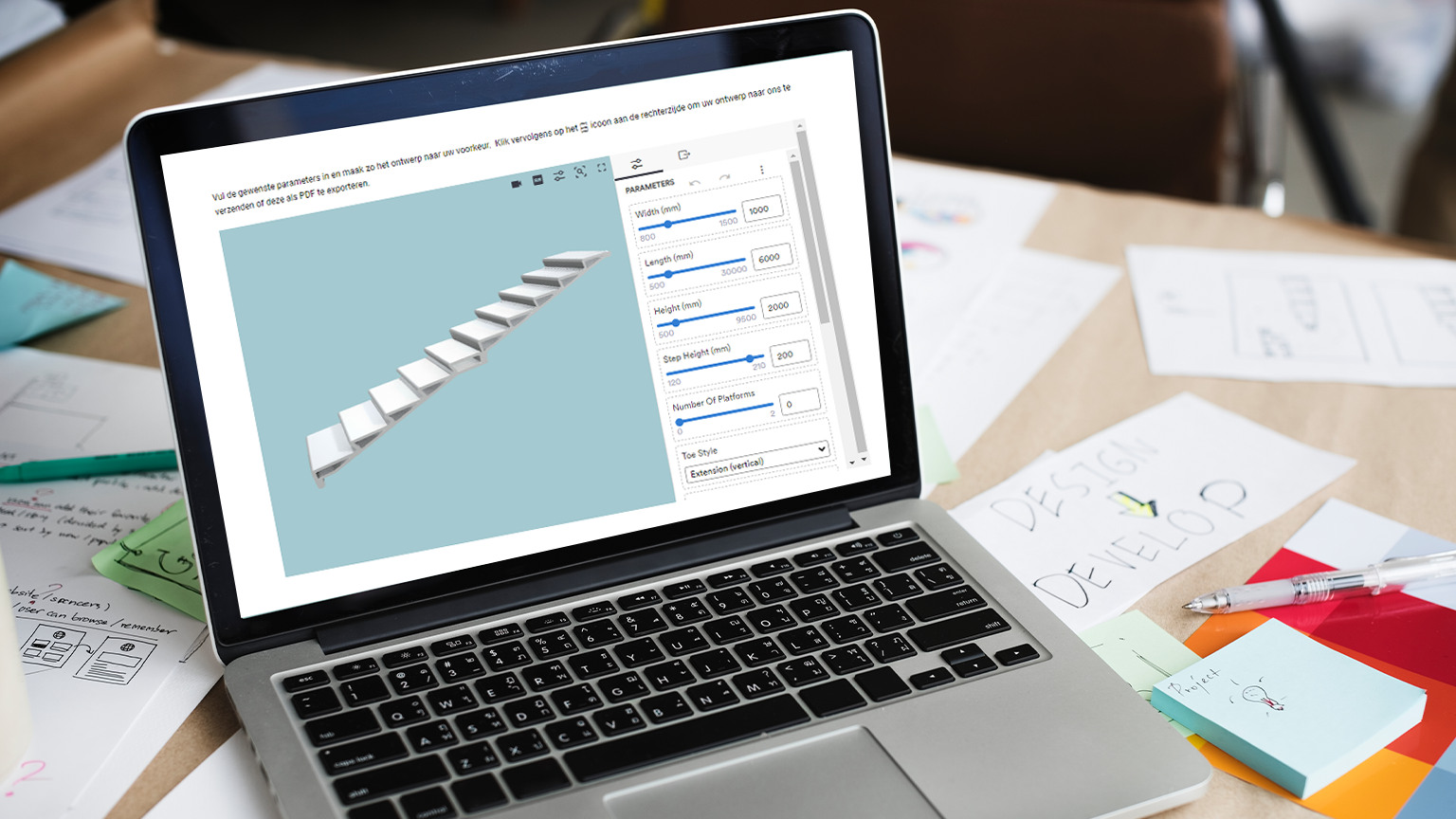

De voordelen van 3D-betonprinten

De 3D-betonprinttechniek biedt een aantal belangrijke voordelen ten opzichte van traditionele productiemethoden. Dankzij de 3D-betonprinttechnologie kunnen skate-elementen met uiterste precisie worden ontworpen en geproduceerd. Dit maakt het mogelijk om unieke en complexe vormen te realiseren die perfect aansluiten bij de behoeften van skateboarders en door middel van traditionele bekistingen niet uitvoerbaar waren. Dit biedt ontwerpers en architecten de vrijheid om buiten de traditionele grenzen te denken en unieke, functionele skate-elementen te creëren.

Daarbij is de productie van skate-elementen met 3D-printtechnologie aanzienlijk sneller dan traditionele methoden én resulteert deze innovatieve techniek in een CO2-reductie van 40 tot 60% ten opzichte van traditionele constructies. Dit komt doordat er alleen beton wordt gebruikt waar het nodig is en er geen wapening gebruikt hoeft te worden in de constructie.

“We zijn enorm vereerd dat we deze revolutionaire technologie kunnen toepassen voor dit unieke project wat Saint-Gobain realiseert in aanloop naar dit grote sportevenement,” zegt Peter Paul Cornelissen, 3D Business Unit Manager bij Saint-Gobain Weber Beamix. “Onze 3D-geprinte skate-elementen zullen niet alleen bijdragen aan de sportervaring van de gebruikers van dit skatepark, maar ook laten zien hoe ver de technologie in de bouwsector is gevorderd.”

Nieuwsgierig naar de mogelijkheden?

Download onze referentie brochure

Bezoek een van onze 3D geprinte projecten