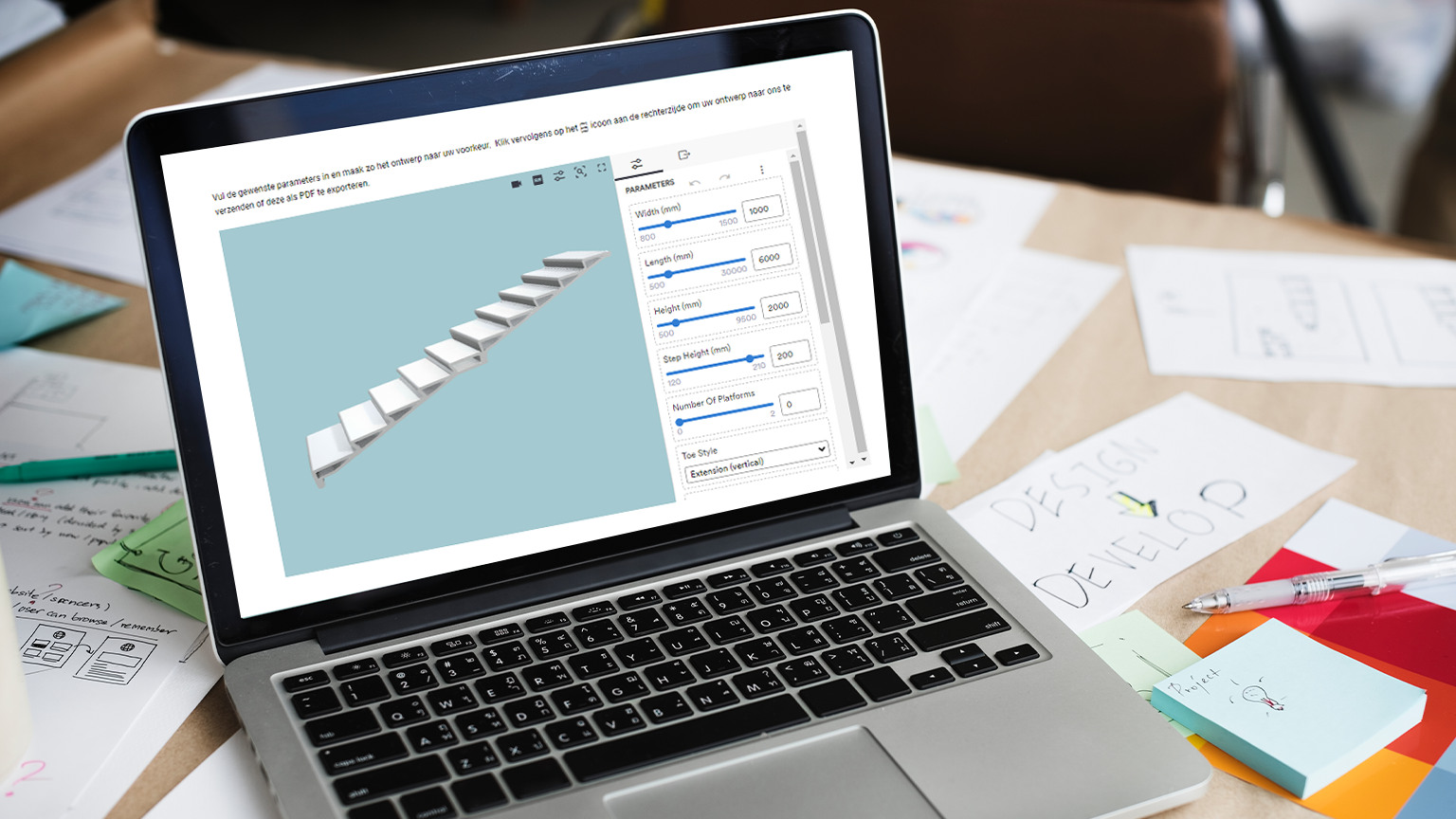

Doorontwikkeling techniek

Na de realisatie van de eerste 3D-geprinte woning is op de achtergrond hard doorgewerkt aan de doorontwikkeling van de printtechniek. Saint-Gobain Weber Beamix, met een vestiging op bedrijventerrein de Hurk in Eindhoven, heeft de afgelopen jaren veel geïnvesteerd in de ontwikkeling van het totale proces om zo tot een uniek industrieel en schaalbaar 3D-betonprintproces te komen. Mede in samenwerking met de Technische Universiteit Eindhoven (TU/e) is dit proces de afgelopen jaren tot in detail uitgewerkt en geoptimaliseerd, waardoor continu een gegarandeerde kwaliteit geleverd wordt. Daarbij is er minder materiaal nodig vergeleken met bestaande bouwmethodes, waardoor er CO2 bespaard wordt.

Nieuwe ontwerpen

Daarop zijn er twee nieuwe woningtypes ontwikkeld die, in tegenstelling tot de eerste woning, bestaan uit meerdere verdiepingen. De nieuwe woningen halen hun constructieve eigenschappen volledig uit het geprinte beton, een wereldwijd unieke eigenschap binnen de 3D-geprinte woningbouw. De nieuwe woningen passen door het organische ontwerp – een bewoonbare ‘zwerfkei’ – bij uitstek in hun bosrijke omgeving. Van ieder type woning worden er twee geplaatst aan de Bosuil in Eindhoven.

Start verkoop

In tegenstelling tot de eerste woning binnen Milestone, zullen de nieuwe woningen te koop worden aangeboden. Geïnteresseerden kunnen terecht op www.3dprintedhouse.nl. Daar is alle informatie over de 3D geprinte woningen te vinden en kunnen geïnteresseerden zich melden. De start van de verkoop staat na de zomervakantie gepland.

Realisatie

Na afronding van het verkoopproces zal begin 2025 worden gestart met de realisatie van de woningen. De voorbereidingen hiervoor zijn al in volle gang. De planning is dat de nieuwe bewoners in de zomer van 2025 hun intrek kunnen nemen in de woningen.

Samen aan de slag met innovatie

Kenmerkend voor het project Milestone is de samenwerking tussen overheid, kennisinstellingen en bedrijfsleven. De gemeente Eindhoven is mede-initiatiefnemer, aanjager van innovatie en faciliteert het project, de TU/e deed onderzoek en ontwikkelde modellen om het 3D-betonprinten mogelijk te maken, Saint-Gobain Weber Beamix ontwikkelde het proces dat nodig is om constante kwaliteit te leveren op de productielijn, Houben / Van Mierlo Architecten heeft de woningen ontworpen, Witteveen+Bos werkt aan de bouwtechnische en constructieve aspecten en Bouwbedrijf Van Wijnen leidt het project en bouwt de woningen.

Wilt u meer weten over Project Milestone of de mogelijkheden van 3D betonprinten? Neem dan contact met ons op.

Nieuwsgierig naar de mogelijkheden?

Download onze referentie brochure

Bezoek een van onze 3D geprinte projecten